آجرها از مصالحی هستند که به صورت صنعتی تولید و جایگزین سنگ شدهاند و در حقیقت دست ساخته بشر هستند؛ سنگی دگرگون که از تغییر وضعیت خشت شکل گرفتهاست.

این گروه مصالح که اولین تولید صنعتی و انبوه مصالح ساختمانی بهدست بشر بهشمار میآید بر اساس نوع مواد اولیه، روند تولید و محل مصرف به انواع متنوعی تقسیم میشوند. آجرهای رسی که اولین و فراوانترین آنها هستند قدمت چند هزارساله دارند.

ما در این مقاله به معرفی آجرها، فرآوردههای رسی و مراحل تولید آن پرداختهایم تا شما را بیشتر از قبل با آجر آشنا کنیم.

تا انتهای این مقاله همراه ما باشید.

1. آجرها و فرآوردههای رسی

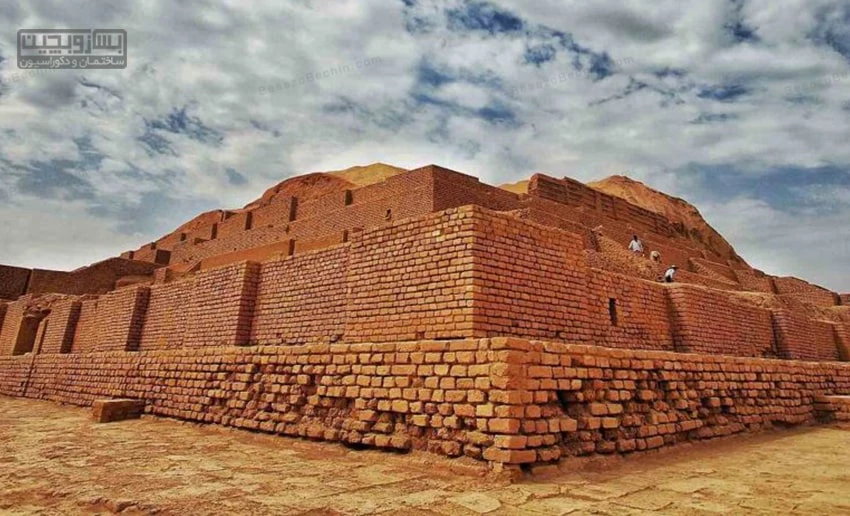

تصویر یک

آجر رسی از قدیمیترین مصالح ساختمانی است که بهوسیله بشر تولید شدهاست.

سنگ با وجود فراوانی و استقامت بهراحتی در دسترس قرار نمیگیرد، این مصالح طبیعی فرم دلخواه را به آسانی به خود نمیگیرد و با صرف هزینه بسیار قطعات آن یکسان میشود و در این حالت نیز دور ریز زیادی از خود باقی میگذارد. در حالی که گِل حاصل از خاک رس که منشا تهیه آجر است بهراحتی شکل دلخواه را به خود میگیرد و محصول همگن تولید میکند.

از این رو میتوان با قالب زدن گل و حرارت دادن آن، مصالحی سخت، دارای مشخصات فیزیکی، مکانیکی و شیمیایی یکسان، متناسب با کاربرد، منطبق با فیزیک بدن انسان، با فرایند تولید ساده، سریع و حمل و نقل آسان تولید نمود.

حتما بخوانید: همه چیز درباره سیمان + انواع و ویژگی ها

1.1. مصارف آجر در تاریخ

تصویر دو

اولین پیامهای تاریخی تمدنهای گذشته بهوسیله آجر برای ما به یادگار ماندهاست. این اسناد تاریخی اولین کتابخانههای تمدن بشری را تشکیل میدادهاند. به اعتقاد باستان شناسان اولین بار آجر در سرزمین بینالنهرین تهیه شدهاست. به هر صورت باید آجر پس از پیدایش آتش و در آن نواحی که معادن سنگ وجود نداشتهاست اختراع شدهباشد.

نمونههای زیبا و باعظمت کاربرد آجر در معماری ایران باستان نماینده پیشرفت درخشان ایرانیان در تولید و مهندسی کاربرد این مصالح است. در این میان میتوان زیگورات چغازنبیل، ایوان مدائن، کاخهای فیروز آباد و لرستان در قبل از اسلام و همینطور مساجد جامع اصفهان و یزد، گنبد کاووس و ارگ تبریز مربوط به دوران بعد از اسلام نام برد.

رمز توانایی آجر در خلق شگفتانگیزترین ساختمانهای تاریخ در تناسبات آن نهفته است. این ابعاد در طی زمان متحول شده و در حال حاضر با ساختار و توانایی بدن انسان هماهنگ شدهاست. ابعاد آجر به طریقی است که بهراحتی در یکدیگر قفل و بست میشوند. این خاصیت، کیفیتهای مهندسی بیشماری از جمله در محل اتصال دو دیوار به یکدیگر بهوجود میآورد. آجرها به کمک ملات به یکدیگر متصل میشوند و سطح یکنواختی را بهوجود میآورند. این ابعاد متناسب باعث شدهاست که این مصالح بهمنظور اجرای دهانههای وسیع بهصورت قوس، طاق و گنبد که از زمان قبل از ساسانیان در ایران رواج داشتهاست، کارآیی منحصر بهفردی داشتهباشد.

خواص آجر باعث شدهاست به عنوان مصالح پرکننده دیوار و سقف از جمله پرمصرفترین مصالح باشد. زیبایی آجر و الگوی حاصل از آجرچینی باعث شدهاست که بهصورت نما در داخل و خارج بنا مورد استفاده قرارگیرد و هویت خاصی به ساختمان ببخشد. استفاده از آجر به عنوان فرش کف و پلکان، فارغ از مقاومت مطلوب آن ویژگی های اقلیمی این مصالح کویری را بیشتر بهنمایش میگذارد.

روش نوین امروزی، وسایل فنی زیاد و امکانات فراوانی را بهدست معماران دادهاست که با وجود مدرن بودن، وسیلهای برای شکفتن روح حساس و زیباشناس آنها باشد. البته تنها آجر وسیله شناخت این زیبایی روحی نیست بلکه عناصر بسیاری نیز این عمل را بهخوبی انجام میدهند، ولی فرق آنها در این است که آجر قابلیت ایفای هر منظوری را دارد و با وجود گذشت قرون متمادی هنوز مدرن است. یک ساختمان آجری جزئی از طبیعت است و همآوایی آن را نه تنها به هم نمیزند بلکه رنگ و فرم بدیعی نیز به آن میافزاید و با این وجود هیچگاه کهنه نبوده و نیست و همراه با زمانش پیش میرود. بههرحال یک ساختمان آجری همانند یک فرش دستبافت ترکیب بدیعی از سلیقههای بیانتهای معماران هنرمند است.

حتما بخوانید: انواع شیک ترین کاشی و سرامیک برای دیوار و کف + تصاویر

2. تولید آجر رسی

تصویر سه

ساخت این فرآورده رسی هنوز هم بهمقدار زیاد مطابق روشهای سنتی انجام میشود. البته درنتیجه پیشرفتهای تکنولوژی در صد سال اخیر دستگاههای مدرنی با کارآیی بسیار بالایی ساخته شدهاست که علاوه بر افزایش تولید، محصول از کیفیت بالاتری برخوردار است.

جریان تهیه آجر پنج مرحله عمده را بهشرح زیر طی میکند:

- تهیه و آماده کردن مواد اولیه

- تهیه گل

- تهیه خشت

- خشک کردن خشت

- پختن آجر

تهیه آجر در تمام مراحل یادشده بالا به دو طریق صنعتی و سنتی (ماشینی و دستی) انجام میشود.

حتما بخوانید: همه چیز درباره بتن

2.1. تهیه و آماده کردن ماده اولیه | آجر از چه خاکی درست شده

تصویر چهار

ماده اولیه آجر را بیشتر خاک رس تشکیل میدهد. انواع مختلفی از خاک رس وجود دارد ولی بیشتر از خاک رس آبرفتی برای تهیه آجر استفاده میشود.

- خاک رس آبرفتی همانطور که از نامش مشخص است در نزدیکی سطح زمین پیدا میشود و بیشتر آجرهای رسی با کمک آن تولید میشوند. میزان خاک رس در گِل آجر بسیار اهمیت دارد. خاک رس زیاد گل آجر را تو پر میکند ولی موجب ترک خوردن خشت در هنگام خشک شدن میشود.

- ماسه، که از تاثیر عمل فرسایش هوازدگی بر سنگهای سیلیسی حاصل میشود در حقیقت استخوانبندی آجر است. در صورت افزایش مقدار آن آجر ترد و پوک میشود و ضمنا دانههای درشت ماسه در گل آجر در هنگام پختن منبسط و باعث ایجاد ترکهای ریز در آجر میشوند.

- آهک، که در خاک رس و گل آهک وجود دارد. در صورتی که بهصورت دانهریز، یکنواخت و همگن باشد موجب روشن شدن رنگ آجر میشود و افزایش مقدار آن نقش گدازآور دارد. وجود دانههای درشت آهک در گل آجر پس از پختن تولید آهک زنده میکند. آهك زنده در هنگام استفاده از آجر، آب ملات را به خود میمکد و تولید هیدرواکسید آهک یا آهک شکفته میکند، که بسته به خلوص سنگ آهک ۲۵/۱ تا۵/۳ برابر حجم اولیه را بهدست میآورد و موجب ترکیدن آجر میشود به این پدیده (آلوئک آجر) میگویند.

- ترکیبات سولفاتی، بهمقدار کم بیضرر است و در صورت افزایش، یون اسیدی تولید مینماید و به آجر و ملات آسیب میرساند.

- ترکیبات آهندار، نقش گدازآور دارند و رنگ محصول را به قرمز نزدیک میکنند.

- نباتات و ریشه گیاهان، ممکن است در گل آجر وجود داشتهباشند که در حرارت کوره میسوزند و آجر پوک میشود.

پس از تهیه ماده اولیه آن را الک و خوب آسیاب میکنند تا نرم و یکنواخت شود.

2.2. تهیه گل و خشت

تصویر پنج

برای تهیه خشت آجر رسی سه روش متفاوت وجود دارد که در هر روش میزان رطوبت خاک و نوع گل فرق میکند.

- گل خشک: با اضافه نمودن آب به میزان حدود ۸ تا ۱۲ درصد وزن ماده اولیه تهیه میشود و با کمک پرس خشت شکل میگیرد. بسیاری از آجرهای صنعتی و تمام سفالهای رسی ساختمانی با روش گل خشک ساخته میشوند.

- گل سفت: با اضافه نمودن آب به میزان حدود ۲۰ تا ۲۵ درصد وزن ماده اولیه تهیه میشود و با روش ماشینی خشت میزنند. در این روش از ماشینهای خشتزنی هیدرولیکی استفاده میکنند. خشت بهصورت منشوری با قاعده مستطیلی شکل از دستگاه خارج میشود و سپس آن را با کمک دستگاه برش به قطعات مساوی تقسیم میکنند.

- گل خمیری: با اضافه کردن آب به میران حدود ۶۰ درصد وزن خاک، تهیه میشود تا حالت خمیری پیدا کند و بتوان با دست به آن شکل داد. در این روش گل را درون قالبهای چوبی میریزند و با دست شکل میدهند و خشت میزنند.

حتما بخوانید: همه چیز درباره طراحی نمای ساختمان

2.3. خشک کردن خشت

تصویر شش

زمانی که قطعات از ماشینهای شکلدهی خارج میشوند مقدار قابل توجهی رطوبت بههمراه دارند. خشک کردن خشت خام قبل از پختن بهعلت جلوگیری از تغییر شکل زیاد و ترک در سطح خشت است همچنین از صرف هزینه سوخت بیشتر در کورهاصلی و امکان دوده گرفتن کوره به سبب زیادی رطوبت اولیه و سوخت ناقص جلوگیری میکند.

خشک کردن موجب بروز انقباض میشود و این انقباض تا حدی مجاز است که محصول نهایی دارای اندازه مناسب و دلخواه باشد. جمعشدگی در خشت خشکشده حدودا ده درصد در هر بعد است. درجه حرارت کوره خشککن از ۴۰ تا ۲۰۰ درجه سانتیگراد و زمان خشککردن از ۲۴ تا ۴۸ ساعت متغیر است که به نوع رس بستگی دارد. حرارت لازم معمولا بهکمک گرمای تلف شده از کورههای اصلی فراهم میشود. در همه مراحل، حرارت و رطوبت کاملا تنظیم میگردد تا از انقباض سریع که موجب بهوجود آمدن ترکهای زیاد میشود، اجتناب گردد.

در مناطق گرم و خشک از گرمای هوا بهمنظور خشک کردن خشت استفاده میکنند. در این روش نحوه چیدن خشتها از اهمیت فراوان برخوردار است. باید جریان هوا یک جانبه نباشد چون باعث ایجاد انحنا و تغییر شکل آجر در اثر خشک شدن یک جانبه میشود.

خشت خشکی که برای پختن آجر آماده شدهاست رطوبتی بین ۸ تا ۱۲ درصد بههمراه دارد.

2.4. پختن آجر

تصویر هفت

گداختن یکی از مهمترین قدمها در ساختن آجر است. زمان مورد نیاز باتوجه به نوع کوره، نوع رس و سایر متغیرها از ۴۰ تا ۱۵۰ ساعت تغییر میکند. در حال حاضر کورههای تونلی و کورههای متناوب انواع جدیدی از کورهها هستند که مورد استفاده قرار میگیرند. در کوره تونلی آجرهای خشک شده که بر روی واگونهای مخصوص چیده شدهاند از داخل تونل گذر میکنند و از کانون حرارتی عبور نموده از سوی دیگر خارج میشوند.

در کورههای دیگر حرارت به طور متناوب تغییر میکند. در این روش خشتها ثابت و کانون حرارتی متغیر است. سوخت این کورهها گاز طبیعی، نفت یا ذغالسنگ است.

به علت غیر استاندارد بودن تولیدات امروزی کورههای چاهی از توضیح درباره آن صرف نظر مینماییم

کنترل زمان پخت در کوره اهمیت فراوانی دارد. خشت خام فاقد مقاومتهای الکتریکی مورد نظر است و چنانچه آجر بیش از حد حرارت ببیند تغییر شکل داده و دیگر قابل استفاده نخواهد بود.

به منظور اجتناب از بروز ترک حرارت تا دمای ۱۰۰ تا ۱۲۰ درجه سانتیگراد به کندی افزایش مییابد. در این دما آب آزاد خشتها تبخیر و خشک میشود. بعد از خشک شدن خشتها حرارت به سرعت تا ۷۰۰ الی ۸۰۰ درجه سانتیگراد افزایش مییابد و در این دما آب تبلور کائولن تبخیر(دی هیدراته) میشود و خشتها نهایت تخلخل خود را پیدا میکنند. در دمای ۸۰۰ تا ۸۵۰ درجه سانتیگراد مواد زودگداز همراه با رس گداخته میشوند و اجزای دیرگداز را احاطه میکنند و بعد طولی رسها نقضان مییابد و خشت حرارت دیده به مصالح یک پارچه بدل میشود.

مصالح تشکیل دهنده از رس زود گداز در درجه حرارت ما بین ۹۰۰ و ۱۱۰۰ درجه سانتیگراد کاملا گداخته شده و ساختار سنگی پیدا میکند. این مصالح به خوبی در برابر نفوذ آب مقاومند و مقاومت مکانیکی بالا، مقاومت در برابر یخبندان و سایر کیفیات یک مصالح ارزشمند را پیدا میکنند. در بعضی از روشهای نوین به منظور جلا یافتن سطح آجر در مرحله نهایی با تزریق گاز طبیعی سطح آجر میسوزد و تغییر رنگ داده جلا پیدا میکند.

برای جلوگیری از ترک، آجرها را به آهستگی سرد میکنند و بعد از آن، کنترل نهایی انجام میشود و در صورت نیاز به منظور یکنواختی ماشینکاری و سپس آجرهای مرغوب بستهبندی، انبار یا بارگیری میشوند.

♦ منبع: کتاب مصالح ساختمانی، سام فروتنی

حتما بخوانید: مراحل ساختمان سازی در طراحی معماری به زبان ساده